مشتری: تناریس، تأمینکننده پیشرو جهانی لولهها و خدمات مرتبط برای صنعت انرژی جهان و سایر کاربردهای صنعتی.

چالش: ساخت امنترین و کارآمدترین کارخانه لوله بدون درز جهان برای خدمترسانی بهتر به مشتریان.

راهکار: فناوری پیشرفته اتوماسیون، شبکه، درایو و قدرت، به علاوه تخصص، به صورت انحصاری از زیمنس، با استفاده از تیا پورتال برای برنامهنویسی.

نتایج: بهبود توان عملیاتی، دید و ایمنی آزمایش، با 50 درصد بازگشت سرمایه

در سالهای اخیر، صنعت نفت و گاز در سراسر جهان با یافتن راههایی برای دستیابی به بهرهوریهای جدید، به فشارهای شدید قیمتگذاری بازار پاسخ داده است. این شامل هزاران تأمینکننده بزرگ و کوچک این صنعت میشود. در میان آنها، تناریس، تولیدکننده و تأمینکننده پیشرو جهانی لولههای فولادی و خدمات مرتبط مورد نیاز برای عملیات اکتشاف و تولید (E&P) قرار دارد. هر ساله، کارخانههای این شرکت در آمریکای شمالی، آمریکای جنوبی، اروپا و نیمکره شرقی بیش از شش میلیون تن لوله فولادی تولید میکنند. تناریس با تمرکز بر ایمنی کارخانه و در عین حال حفظ رقابت و سودآوری، همواره به دنبال افزایش کیفیت و بهرهوری تولید است. در سال ۲۰۱۷، با افتتاح جدیدترین کارخانه خود، TenarisBayCity، به این اهداف دست یافت. پنج سال قبل، با حدود ۴۰ درصد از فروش خود در آمریکای شمالی، شرکت تناریس شروع به برنامهریزی برای ساخت بزرگترین و خودکارترین کارخانه تولید لولههای بدون درز جهان در بی سیتی، تگزاس کرد.

موقعیت مکانی ایدهآل است. این کارخانه ۱.۸ میلیارد دلاری ۱.۲ میلیون فوت مربع مساحت دارد و بیش از ۶۰۰ نفر را استخدام میکند. این کارخانه در زمینی به مساحت ۱۵۰۰ هکتار در قلب منطقه نفتی تگزاس، در نزدیکی مشتریان E&P در سازندهای شیل پرمیان با رشد بالا و ایگل فورد واقع شده است. پس از چهار سال ساخت و ساز، این تأسیسات راهاندازی و بهرهبرداری خود را آغاز کرد. این کارخانه ۶۰۰۰۰۰ تن ظرفیت و خدمات ساخت لولههای بدون درز را به خروجی پنج کارخانه دیگر تناریس در ایالات متحده و همچنین شبکه تولید جهانی یکپارچه این شرکت اضافه میکند. راج باترا، رئیس کارخانه دیجیتال زیمنس در ایالات متحده، گفت: «ما هیجانزده بودیم که فناوری زیمنس میتواند به حل چالشهای مهندسی بدیعی که تناریس با این کارخانه نوآورانه با آن مواجه بود، کمک کند.» «کارخانه TenarisBayCity گواهی بر قدرت دیجیتالی شدن برای هدایت تولید نوآورانه به عصر جدید است.»

چالش: ساخت ایمنترین و کارآمدترین کارخانه لوله بدون درز جهان برای خدمترسانی بهتر به مشتریان

به گفته پابلو فوشیمی، مدیر ارشد پروژه تناریس، تأمین ایمنی پرسنل کارخانه و تجهیزات پیشرفته یکی از سه اصل اصلی طراحی کارخانه بود.

دو اصل دیگر کیفیت و کارایی بودند. این یک چالش برای تیم طراحی کارخانه بود.

او میگوید: «از یک طرف، اپراتورها باید به ماشینآلات و موجودی، چه مواد اولیه، چه کالاهای در حال ساخت یا کالاهای نهایی، نزدیک باشند تا کیفیت تولید و فرآیندها را از ابتدا تا انتها کنترل کنند، در حالی که برای رفت و آمد به ایستگاهها و سلولهای کاری خود در حرکت باشند.»

«ایمنی اولویت اصلی ما در هر کاری است که انجام میدهیم. این امر از همان ابتدا طراحی و معماری کارخانه را هدایت میکرد، دقیقاً به این دلیل که این یک کارخانه صنعتی است که لوله بدون درز تولید میکند.»

تضمین کیفیت از ابتدا تا انتها. در طراحی این کارخانه

مهندسان اطمینان حاصل کردند که هر بخش از عملیات آن، از پایبندی جهانی شرکت به سیستم مدیریت کیفیت سختگیرانه ISO 9001:2015 پشتیبانی میکند. این شرکت این استانداردها و سایر استانداردهای کیفیت، بهداشت، ایمنی و محیط زیست را در تمام شیوههای مدیریتی خود در سراسر جهان ادغام کرده است. به همین دلیل است که تناریس میتواند لولههایی تا طول 26 متر با تلرانس کمتر از 5 میلیمتر تولید کند و محصولات خود را از مواد اولیه تا تحویل به مشتری ارائه دهد.

به حداکثر رساندن استفاده از داراییها. بهرهوری سومین اصل طراحی بود که ابعاد مختلف کارخانه را پوشش میدهد. این ابعاد شامل بهرهوری از داراییها، توان عملیاتی و دید تولید، قابلیت اطمینان کارخانه و بهرهوری انرژی میشد.

فوشیمی میگوید: «برای اطمینان از اینکه همیشه بیشترین بهره را از داراییهای فیزیکی کارخانه شامل ماشینآلات، موجودی و پرسنل ماهر میبریم، به حداکثر رساندن زمان آماده به کار و در دسترس بودن بسیار مهم خواهد بود.»

«بنابراین، برای همه اینها، ما به قابلیت اطمینان عملیاتی بسیار بالایی نیاز داشتیم، که به معنای افزونگی سیستم و شبکه و همچنین قابلیتهای عالی تشخیص و نگهداری بود. ما همچنین به قابلیت دید عملیاتی و توانایی ردیابی منشأ تک تک لولههایی که میسازیم نیاز داریم.»

در مورد بهرهوری انرژی، فوشیمی با افتخار خاطرنشان میکند که کارخانه بی سیتی به دنبال اخذ گواهینامه LEED (رهبری در طراحی انرژی و محیط زیست) است. این آمادگی از همان ابتدا مستلزم برنامهریزی دقیق در تمام سیستمهای ساختمانی و تولیدی کارخانه بود. او میگوید: «در حالی که تناریس یکی از بزرگترین تأمینکنندگان صنعت انرژی در جهان است، ما نیز ۱۰۰ درصد متعهد به صرفهجویی در مصرف انرژی هستیم.» «فراتر از صرفهجویی در هزینه، این کار درستی است که باید برای محیط زیست و آینده خود انجام دهیم. با توجه به اندازه و پیچیدگی این نیروگاه، صرفهجویی در مصرف انرژی یک چالش بزرگ طراحی برای ما بود.»

راهاندازی مجازی. در نهایت، فوشیمی میخواست مشکلات و ناسازگاریهایی را که معمولاً میتوانند مرحله راهاندازی هر تأسیسات تولیدی جدید را مختل کنند، کاهش دهد، اگر نگوییم حذف کند. این مشکلات زمانی رخ میدهند که اجزا، ماشینها و سیستمها، به ویژه از تأمینکنندگان مختلف، به دلیل دشواری در ادغام یا عدم تعامل، به خوبی با هم "هماهنگ" نمیشوند.

یکی دیگر از منابع دردسرهای راهاندازی، کشف این است که طراحی چیدمان و معماری فرآیند کارخانه از انتظارات پایینتر است.

فوشیمی میگوید: "مهم نیست منبع مشکل راهاندازی چیست، حل آن زمان زیادی میبرد. هدف ما این بود که کارخانه بی سیتی را به موقع و بدون فدا کردن ایمنی یا کیفیت به خط تولید برسانیم. بنابراین، برای سادهسازی این مرحله نهایی، میخواستیم از نرمافزاری برای انجام شبیهسازیهای آزمایشی تقریباً همه چیز در یک محیط مجازی قبل از رفتن به نسخه واقعی - راهاندازی مجازی، اگر بخواهید - استفاده کنیم."

راه حل: فناوری پیشرفته اتوماسیون، شبکه، درایو و برق، به علاوه تخصص از زیمنس

با استفاده از چارچوب مهندسی نرمافزار TIA Portal برای برنامهنویسی. برای پرداختن به این چالشها و دستیابی به اهداف عملیاتی کارخانه، تناریس به یک رویکرد کاملاً خودکار برای خطوط تولید و مدیریت موجودی خود نیاز داشت. اما تعداد کمی از تأمینکنندگان میتوانستند واجد شرایط کمک به تناریس در پیچیدگی و مقیاس آن کار باشند. فوشیمی و تیمش با دقت فهرست کوتاهی از کاندیداها را با سبد محصولات به اندازه کافی گسترده و یکپارچه، تخصص اثبات شده و قدرت مالی برای انجام این کار بررسی کردند. آنها همچنین میخواستند تا حد امکان به صورت تک منبعی کار کنند، بنابراین میتوانستند چرخههای تدارکات را ساده و فشرده کنند و در عین حال یک نقطه تماس برای راهاندازی، پشتیبانی و خدمات تضمین کنند. مهمتر از همه، آنها به دنبال ایجاد یک پلتفرم استاندارد برای تناریس بودند که تشخیص و تعمیر مشکلات را برای تکنسینهای تعمیر و نگهداری و اپراتورها آسانتر کند و در عین حال موجودی قطعات یدکی آنها را نیز به حداقل برساند. بنابراین، پس از ارزیابی گزینههای خود برای یک شریک اتوماسیون، تناریس ، زیمنس را انتخاب کرد.

ناین ریورا، مدیر اتوماسیون، این تصمیم را اینگونه توضیح میدهد: «زیمنس چیزهای بیشتری را به میدان آورد - نمونه کارهای آنها شامل اتوماسیون یکپارچه، درایوها و قدرت، به علاوه تخصص آنها که در پروژههای بزرگی مانند پروژه ما در سراسر جهان اثبات شده است. تیمی از متخصصان آنها در تمام این زمینهها، یک دفتر و آزمایشگاه در محل ساخت و ساز افتتاح کردند، بنابراین وقتی سؤال یا مشکلی پیش میآمد، میتوانستیم فوراً به آنها رسیدگی کنیم. اگر نیاز به ارجاع به متخصص دیگری بود، آنها فرد مناسب را به راحتی در دسترس داشتند. زیمنس به عنوان شریک استراتژیک ما، بیش از ۴۰ تولیدکننده تجهیزات اصلی (OEM) و شرکایی در سطح جهانی را نیز مدیریت میکرد. این امر ریسک زیادی را از پروژه حذف کرد و در نهایت در طول دوره ساخت چند ساله ما، ماهها در وقت ما صرفهجویی کرد.»

ایمنی یکپارچه

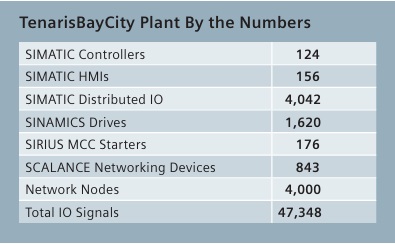

چشمانداز اتوماسیون این کارخانه شامل ۱۲۴ کنترلر زیمنس SIMATIC S7 از مجموعه اتوماسیون کاملاً یکپارچه زیمنس (TIA) است. اکثر آنها مدلهای پیشرفته S7-1500F با ویژگیهای ایمنی یکپارچه هستند. قابلیتهای ایمنی داخلی، هزینه و زمان نصب کنترلرهای ایمنی جداگانه در سراسر کارخانه را حذف کرده است.

کنترلرهای SIMATIC S7-1500 با قابلیت ایمنی کاملاً یکپارچه، ایمنی را به طور کامل در خود جای دادهاند که ایمنی کارخانه ما را افزایش داده و در عین حال، دید عملیاتی و مدیریت ما بر ساختار کنترل SIMATIC را در تمام عملیات ما افزایش میدهد.

برای گسترش دامنه اتوماسیون کارخانه در سراسر وسعت وسیع آن، بیش از ۴۰۰۰ ماژول ورودی/خروجی از راه دور SIMATIC ET-200 فوق فشرده و با عملکرد بالا (مدلهای S، M و Pro) با استفاده از کانکتورهای سیمکشی ساده و فشاری مستقر شدند که تا ۲۰ درصد در زمان راهاندازی صرفهجویی کرد. علاوه بر این، بیش از 150 پنل HMI SIMATIC زیمنس نصب شد تا رابطهای لمسی رنگی برای کنترلهای اتوماسیون در اختیار پرسنل قرار گیرد.

سیستم اتوماسیون SIMATIC از طریق اسکن کد دوبعدی، ردیابی و رهگیری کارآمد هر لوله را از طریق اسکن کد دوبعدی پشتیبانی میکند، به طوری که لولهها ساخته شده و وارد موجودی کالاهای نهایی شده و در نهایت ارسال میشوند. و برای ردیابی ابزارها، یک سیستم RFID SIMATIC نصب شده است. شبکه گسترده. اترنت صنعتی PROFINET - که توسط بیش از ۸۰۰ سوئیچ زیمنس SCALANCE، نقاط دسترسی بیسیم و دستگاههای مرتبط پشتیبانی میشود - نیازهای ارتباطی کارخانه را برآورده میکند. ریورا میگوید: «در مجموع، ما بیش از ۴۰۰۰ گره PROFINET را متصل کردهایم که کارخانه Bay City ما را به یکی از بزرگترین پیادهسازیهای PROFINET در جهان تبدیل میکند. ما آنها را در یک معماری شبکه حلقهای برای افزونگی، با استفاده از پروتکل افزونگی رسانه، مستقر کردهایم که زمان بازیابی سریعتری را در صورت خرابی فراهم میکند.»

فناوری منحصر به فرد iPCF (عملکرد هماهنگی نقاط صنعتی) زیمنس، ارتباطات ورودی/خروجی (IO) را از طریق شبکههای محلی بیسیم (WLAN) با سرعت ۱۶ میلیثانیه و در زمانهای چرخه دستگاههای کارخانه امکانپذیر میکند. ریورا میگوید: «ما سوئیچهای لایه ۳ مدیریتشده SCALANCE X-500 را مستقر کردیم تا به ما امکان تقسیم شبکه بزرگ کارخانه به تعداد زیادی زیرشبکه برای مدیریت، دید و امنیت بهتر را بدهد.» دو افزونه تخصصی PROFINET - PROFIsafe و PROFIenergy - در شبکه کارخانه برای مدیریت کارآمدتر و مؤثرتر ارتباطات ایمنی و انرژی به ترتیب استفاده میشوند. اولی پیامهای مرتبط با ایمنی را نسبت به سایر ترافیک دادههای شبکه در اولویت قرار میدهد و کاهش ریسک تا سطح یکپارچگی ایمنی (SIL) 3 را فراهم میکند. دومی امکان خاموش کردن هماهنگ و متمرکز دستگاهها را در دورههای آماده به کار، مانند شبها و آخر هفتهها، فراهم میکند. برای تأسیساتی به بزرگی بی سیتی و با این تعداد دستگاه، این میتواند در طول زمان انرژی زیادی را صرفهجویی کند. علاوه بر کنترلرهای SIMATIC و زیرساخت شبکه SCALANCE، تناریس بیش از ۱۶۰۰ درایو SINAMICS را مستقر کرده است. برخی از درایوها به عنوان بخشی از بسته راهحل SIMOCRANE که شامل کنترل نوسان، کنترلهای مستقیم CeNIT و سیستم مدیریت جرثقیل (CMS) نیز میشود، روی جرثقیلها نصب شدهاند. فوشیمی میگوید: «زیمنس همچنین آموزش و پشتیبانی از راه دور زیادی برای راهاندازی درایوها ارائه داد. هر دو به به حداقل رساندن مشکلات راهاندازی و حل سریع معدود مواردی که پیش میآمدند، کمک کردند.» تناریس همچنین طیف وسیعی از تابلوهای زیمنس، کابینتهای کنترل موتور و سایر اجزای توزیع برق را پیادهسازی کرد. ریورا میگوید: «میزان مهندسی یکپارچهسازی و قابلیت همکاری زیمنس در بین اجزای مختلف اتوماسیون، درایوها و برق خود، چشمگیر است. و با توجه به تعداد بسیار زیادی که مجبور به نصب بودیم، قابلیت همکاری به علاوهی تأمین انحصاری، زمان فوقالعادهای را در نصب و راهاندازی برای ما صرفهجویی کرد.»

فوشیمی اضافه میکند: «در سالهای آینده، نرمافزارها را توسعه خواهیم داد. حتی بیشتر از این، میتوانیم کد را با بسیاری از تأسیسات دیگر خود در سراسر جهان که از راهحلهای زیمنس استفاده میکنند، به اشتراک بگذاریم.»

نتایج:

تناریس به یک ویترین دیجیتالی از اتوماسیون یکپارچه، سیستمهای محرک و قدرت تضمینکننده کارایی و ایمنی، همراه با یک مدل عملیاتی شاخص برای شبکه تولید جهانی تناریس، دست مییابد. مشاهده فوشیمی در مورد استفاده مجدد از کد نویسی تیا پورتال در جای دیگر در شبکه تولید جهانی تناریس، نگاهی اجمالی به سود بالقوه حتی بزرگتری از سرمایهگذاری ۱.۸ میلیارد دلاری این شرکت در کارخانه بی سیتی ارائه میدهد. یعنی ایجاد و پرورش کارخانه هوشمند صنعت ۴.۰ خود - تلاقی اینترنت اشیاء صنعتی در کارخانههای آن و در سراسر جهان. او میگوید: «آنچه ما در بی سیتی فعال کردهایم، یک رشته داده دیجیتال است که قابلیت دید عملیاتی، سرعت و بهینهسازی مداوم بیشتری را، به ویژه از طریق شبیهسازیها، فراهم میکند.» به عنوان مثال، فوشیمی به راهاندازی مجازی اشاره میکند که او و تیمش توانستند قبل از اجرای فیزیکی ماشینآلات کارخانه و اتوماسیون، درایوها و زیرساختهای برق پشتیبان آنها، در شبیهسازیهای نرمافزاری سهبعدی انجام دهند. در واقع، تیم او توانست یک دوقلوی دیجیتال از کنترلهای اتوماسیون، درایوها و زیرساختهای برق کارخانه ایجاد کند که در ابتدا به عنوان پایه عمل میکند، سپس بعداً به عنوان یک مدل از پیش ساخته شده - یا یک مدل مرجع - برای ارتقاء سایر کارخانههای تناریس یا ساختهای جدید بکار آید. او میگوید: «البته، ما تمام آزمایشهای پذیرش کارخانه مورد نیاز را انجام دادیم تا از رسیدن تجهیزات خارج از مشخصات یا با نقصهای عملیاتی جلوگیری کنیم، اما این فقط تا حدی صدق میکند.» «با تجهیزات زیمنس و با استفاده از کد پورتال TIA، توانستیم یک مدل سهبعدی از کارخانه بسازیم و تمام کنترلکنندهها، درایوها، شبکهها، ورودی/خروجی و سایر اجزای زیمنس را قبل از نصب در شبیهسازی آزمایش کنیم. ما توانستیم صدها تنظیم انجام دهیم که به صرفهجویی قابل توجه در زمان در مرحله راهاندازی منجر شد و به ما امکان داد کارخانه را به موقع افتتاح کنیم.»

مجموعه راهحلهای اتوماسیون نوآورانه زیمنس، تخصص و پشتیبانی برای افزایش بهرهوری، کیفیت و ایمنی کارخانه، کارخانه تناریس در بی سیتی، تگزاس را به خودکارترین کارخانه تولید لوله بدون درز در جهان تبدیل کرد.

مشهد زیمنس با بیش از 25 سال سابقه اجرای پروژه های صنعتی در صنایع مختلف ، آمادگی دارد راهکارهای نوین برای پیاده سازی سیستم های یکپارچه اتوماسیون صنعتی مبتنی بر تیاپورتال را به صنایع مختلف کشور ارائه دهد .

ارتباط با ما از طریق تماس تلفنی با شماره 09155011699 در تمام ساعات شبانه روز امکان پذیر می باشد .