آموزش تخصصی PCS7 زیمنس در مشهد زیمنس – معرفی جامع سیستم DCS زیمنس در پروژههای معدنی و فولادسازی

PCS7 زیمنس چیست و چرا در صنایع سنگین مانند معدن و فولاد انتخاب اول است؟

سیستم PCS7 زیمنس یک DCS یکپارچه، انعطافپذیر و کاملاً ماژولار است که بر پایه فناوریهای SIMATIC، شبکه پروفینت صنعتی، کتابخانههای استاندارد SFC/SCL/CFC و ساختارهای مهندسی پیشرفته در محیط یکپارچه کار میکند. در صنایع بزرگ و پیوسته مانند استخراج مواد معدنی، سنگشکنی، حملونقل نوار نقالهای، کورههای احیا، واحد احیای مستقیم، واحد گندلهسازی، کوره قوس الکتریکی (EAF)، واحد ریختهگری و نورد گرم استفاده از یک سیستم کنترل گسترده و پایدار، حیاتی است. PCS7 با داشتن ساختار DCS واقعی، اما مبتنی بر کنترلرهای قدرتمند S7-400H/S7-410 و معماری Redundant، امکان کنترل چندین هزار I/O را با قابلیت اطمینان بسیار بالا فراهم میکند. این سیستم برای شرایط سخت صنعتی مانند گرد و غبار شدید، شوک حرارتی، نویز الکتریکی و فرآیندهای پیوسته با توقفناپذیری بالا ساخته شده است.

یکی از مزیتهای اصلی PCS7 این است که برخلاف بسیاری از DCSهای کلاسیک که ساختارهای ثابت دارند، زیمنس این سیستم را کاملاً ماژولار و قابل توسعه طراحی کرده و به مهندسین اجازه میدهد با استفاده از ابزارهای CFC/ SFC/ SCL حلقههای کنترلی PID پیچیده، میانفرآیندی و Cross Interlock را در قالب نمودارهای بلوکی و استاندارد شده تعریف کنند. همچنین اتصال به سیستمهای سطح بالا مانند MES، DPI، MOM و سیستمهای مدیریت انرژی و کیفیت در فولاد بهصورت Native در PCS7 پشتیبانی میشود. به همین دلیل این سیستم انتخاب استاندارد در بسیاری از کارخانههای فولاد جهان مانند ArcelorMittal، ThyssenKrupp و POSCO است و در ایران نیز در پروژههای احیای مستقیم، گندلهسازی، پلتفیدرها، نوار نقالههای معادن سنگ آهن و واحدهای کنسانترهسازی بهطور گسترده استفاده شده است.

نقش PCS7 در یک پروژه واقعی معدن–فولاد: از استخراج تا خط تولید آهن اسفنجی

در یک پروژه واقعی معدنی که شامل استخراج سنگ آهن، انتقال، خردایش، جدایش مغناطیسی، نوارهای انتقال، مخازن ذخیره، سیستم انتقال به واحد گندلهسازی و سپس احیا است، PCS7 نقش اصلی را در کنترل همه مراحل ایفا میکند. در فاز استخراج، دادههای حسگرهای لرزهسنج، موقعیت بیلهای مکانیکی، سیستم تغذیه کامیونهای معدنی و ایستگاههای خردایش اولیه جمعآوری و به PCS7 منتقل میشود. در مرحله سنگشکنی، حلقههای کنترل PID برای تنظیم سرعت فیدر، تنظیم فاصله فکها، لرزشگیرها و کنترل توان موتورهای خردکن استفاده میشود. سیستم با استفاده از بلوکهای استاندارد AP Library تمامی شرایط حفاظتی موتورهای بزرگ مانند ۱.۵ تا ۳ مگاوات را مدیریت میکند.

در بخش نوار نقالهها، PCS7 با استفاده از درایوهای SINAMICS G120 یا S120 و کنترل اصلی از طریق CFC، سرعت نوار، تنش Belt، سیستم ضد سرریز، کنترل لغزش، تمایل Belt و درجه حرارت یاتاقانها را پایش و تنظیم میکند. نقش PCS7 در اینجا حیاتی است، زیرا توقف نوار نقاله مادر میتواند کل زنجیره تولید را متوقف کند. با استفاده از سیستم Redundancy در Server و Controller، ریسک توقف به نزدیک صفر میرسد.

در بخش جدایش مغناطیسی و طبقهبندی، PCS7 هوشمندانه جریان دوغاب، سرعت پمپهای اسلاری و شدت میدان مغناطیسی را تنظیم میکند تا کیفیت کنسانتره و میزان آهن بازیابیشده همیشه در محدوده استاندارد باشد. پس از انتقال مواد، در واحد گندلهسازی PCS7 دمای خشککنها، فشار بستر، میزان رطوبت ورودی، سرعت مشعلها، کنترل فنها، PIDهای دما و Loopهای اکسیژن کنترل را مدیریت میکند. هر کدام از این حلقهها مستقیماً بر کیفیت گلوله گندله (Pellet) تأثیر دارند.

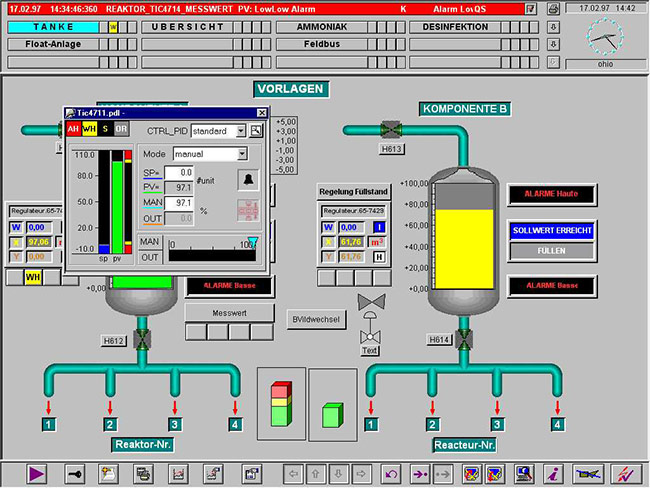

در نهایت، PCS7 در واحد پارسینگ و احیای مستقیم نقش اصلی در کنترل کوره مدولار احیای مستقیم دارد. کنترل نسبت گاز احیاکننده، فشار داخل مدول، سطح اکسیژن خروجی، دمای مواد ورودی و خروجی، سرعت انتقال مواد و عملکرد نوارهای خنککننده توسط PCS7 انجام میشود. همزمان سیستم با SCADA داخلی PCS7 و WinCC امتیازات لازم برای مانیتورینگ سطح کارخانه در اختیار اپراتورها قرار میگیرد. این معماری یکپارچه سبب کاهش ۲۰–۳۰ درصدی توقفات ناخواسته و افزایش راندمان تولید میشود.

معماری PCS7 و چرا DCS بودن آن مهم است؟

PCS7 یک DCS واقعی است زیرا ساختاری پیوسته، سلسلهمراتبی، یکپارچه و مبتنی بر سرورهای صنعتی Redundant دارد. در هسته این معماری، از کنترلرهای قدرتمند S7-410H استفاده میشود که توانایی پردازش هزاران حلقه کنترلی و صدها هزار متغیر را بدون کاهش سرعت دارند. برخلاف سیستمهای PLC کلاسیک که پروژهها بهصورت مستقل توسعه مییابند، PCS7 همه واحدهای کارخانه را در قالب یک پروژه مشترک شامل کنترلرها، سرورها، HMIها، کتابخانهها، شبکه و توپولوژی کنترل میکند. این معماری چندین مزیت دارد:

امکان تعریف حلقههای کنترلی سطح بالا که وابسته به عملکرد چند بخش کارخانه هستند.

امکان هماهنگی سریع بین واحدهای تولیدی مانند سنگشکنی، نوار نقاله، جدایش، گندلهسازی و احیا.

مدیریت کارآمد Interlockها، Logicهای حفاظت، و PTWها.

بارگذاری تنظیمات و تغییرات بهصورت Online بدون توقف کارخانه.

وجود سرورهای Redundancy و Hot Standby که در صورت خرابی یک سرور، هیچ توقفی ایجاد نمیشود.

ثبت و ذخیره Logها، Trendها، Alarmها و کیفیت داده در سطح Enterprise.

ارتباطات Native با سیستمهای درایو بزرگ زیمنس مانند S120، G150، G180.

استفاده از کتابخانههای استاندارد و تستشده (APL/Standard Library) که باعث افزایش پایداری و کاهش خطاهای انسانی میشود.

ماهیت DCS بودن PCS7 باعث میشود کارخانههایی با وسعت چند کیلومتر و هزاران تجهیز بدون نیاز به چندین SCADA یا چندین پروژه PLC، تنها با یک محیط مهندسی مشترک مدیریت شوند. این موضوع هزینهها، ریسک، زمان اجرا و تعمیرات را بهطور چشمگیری کاهش میدهد.

در صنایع فولادی که توقف تولید، خسارتهای چند میلیاردی ایجاد میکند، این پایداری و یکپارچگی حیاتی است. PCS7 با ساختار High Availability و Redundancy سطح بالایی از اطمینان را در اختیار مهندسین قرار میدهد و یکی از دلایلی است که این سیستم در پروژههای احیای مستقیم، کوره قوس، ریختهگری مداوم و کنسانترهسازی انتخاب اول است.

مزایا و امکانات کلیدی PCS7 در پروژههای فولاد و معدن

شبکه PROFINET پرسرعت برای ارتباط با IOها و درایوها

امکان استفاده از ET200SP، ET200MP، ET200iSP (نسخه ضدانفجار)

یکپارچگی کامل با WinCC برای ساخت SCADA و HMI

کتابخانههای APL آماده برای موتور، پمپ، ولو، مشعل، فن، Belt، Reactor و…

پشتیبانی از CFC، SFC، SCL برای توسعه سیستم

امکان Simulation با SIMIT زیمنس

Redundancy کامل در سرور، کنترلر، شبکه و IO

مدیریت کاربر با سطح امنیتی بالا

معماری باز برای اتصال به MES، WMS، QMS، MOM

مشهد زیمنس بهعنوان یکی از باسابقهترین مجموعههای تخصصی در حوزه اتوماسیون صنعتی، سیستمهای DCS، طراحی و اجرای پروژههای کنترل فرایند در صنایع فولادی و معدنی، سالهاست که بهصورت مستقیم در پروژههای بزرگ ملی فعالیت میکند. این مجموعه با بهرهگیری از تجربه بیش از ۲۰ سال فعالیت مداوم در آموزش، اجرای پروژه، مهندسی فرایند و تأمین تجهیزات زیمنس، توانسته در پروژههای متعددی در سطح کشور نقش کلیدی ایفا کند.

مشهد زیمنس تاکنون در پروژههای شاخصی در معادن و صنایع فولاد کشور شامل:

مجتمع معدنی و صنعتی فولاد سنگان

سازمان توسعه و نوسازی معادن و صنایع معدنی ایران (ایمیدرو)

معدن چادرملو یزد

معدن گلگهر سیرجان

مجتمع فولاد خراسان

مجتمع فولاد هرمزگان

مجتمع فولاد مبارکه در بخشهای زیرمجموعه معدنی و مواد اولیه

و پروژههای متعدد دیگر در شرق، مرکز و جنوب کشور

بهعنوان مشاور، پیمانکار و مجری سیستمهای اتوماسیون زیمنس و DCS صنعتی حضور فعال داشته و علاوه بر اجرای پروژه، آموزش تخصصی و تأمین تجهیزات اورجینال زیمنس را نیز ارائه میدهد.

مشهد زیمنس – آموزش تخصصی و پروژه محور PCS7 در ایران

مشهد زیمنس با تجربه اجرای پروژههای واقعی در مقیاس صنعتی، آموزش PCS7 را بهصورت تخصصی، پروژهمحور و کاملاً عملی ارائه میدهد. این دورهها شامل:

آموزش پیکربندی کامل PCS7

طراحی چندلایه DCS برای پروژههای معدن

برنامهنویسی CFC و SFC

اتصال PCS7 به PLCهای S7-300 / S7-400 / S7-1500

مدیریت Alarming و Historian

طراحی ساختارهای Redundant

اجرای واقعی نمونه پروژه فولادسازی و معدن

همچنین مشهد زیمنس امکان تأمین تجهیزات اورجینال زیمنس، مشاوره فنی، طراحی مهندسی، اجرای پروژه و پشتیبانی صنعتی را دارد و برای صنایع فولادی، معدنی، نفت و گاز، آب و فاضلاب و صنایع سیمان خدمات کامل ارائه میکند.